Nelle calzature antinfortunistiche, fatta eccezione per i modelli basici – interamente commissionata a produttori esterni localizzati in Cina che rappresentano una piccola parte del totale dei ricavi – il Gruppo controlla l’intera catena di valore secondo un modello di business a integrazione verticale, con una forza lavoro di circa 4.400 dipendenti.

Design & Sviluppo:

Le attività di R&S del Gruppo sono condotte presso i due centri italiani di Trani (BT) e Paruzzaro (NO) e sono orientate sia alla ricerca e individuazione di materie prime, materiali e componenti di produzione che a nuove tecniche di produzione in grado di migliorare e aumentare gli standard qualitativi e tecnologici dei prodotti.

Lo sviluppo dei modelli prevede diverse fasi che partono dall’ideazione e creazione di prototipi, per poi passare alla realizzazione di una campionatura, che viene sottoposta a controllo qualitativo e ai test di conformità alle normative di riferimento, fino ad approdare alla versione definitiva degli articoli.

La capacità di innovare e sviluppare prodotti sicuri e tecnologicamente all’avanguardia rappresenta il punto di forza della strategia del Gruppo che gestisce, poi, direttamente la produzione negli stabilimenti in Tunisia e Francia.

Per quanto riguarda, invece, le linee Basic di scarpe protettive e l’abbigliamento da lavoro, il Gruppo ricorre a produttori asiatici selezionati, coordinati e periodicamente verificati.

Produzione:

L’impianto di produzione principale, situato in Tunisia, è un centro all’avanguardia e conta una superficie di 100,000 mq con una forza lavoro locale di circa 4.200 dipendenti che produce le linee di fascia medio/alta, pari all’87% circa della produzione.

Il Gruppo dispone anche di una struttura commerciale e produttiva in Francia (≃ 6% della produzione), mentre la produzione delle linee base di calzature protettive è demandato esternamente a produttori asiatici selezionati (≃ 9% sul totale del prodotto).

Per quanto concerne l’abbigliamento tecnico da lavoro, invece, il Gruppo gestisce le attività di R&S, l’industrializzazione e la commercializzazione, mentre la produzione è affidata a terzi produttori localizzati in paesi dell’APAC.

Commercio:

U-Power Group commercializza i prodotti a proprio marchio e, in misura minore, prodotti a marchio di terzi (Private Label) attraverso vendite B2B.

I Clienti del Gruppo sono rappresentati principalmente da piccoli e medi rivenditori come ferramenta e negozianti di articoli da lavoro attraverso i quali i prodotti arrivano all’utente finale (artigiani, piccoli imprenditori, lavoratori di imprese medio-grandi e di grandi dimensioni), principalmente nel mercato europeo.

Le vendite avvengono prevalentemente attraverso un complesso di agenti di vendita in contatto con un’ampia rete di distributori e rivenditori.

CATENA PRODUTTIVA:

Il processo di design è interamente gestito in Italia da un Team dedicato che sviluppa circa 500 nuovi prototipi ogni anno a partire da un’attenta analisi del mercato che prevede:

01

L’esame dei mercati adiacenti, come, ad esempio, l’abbigliamento sportivo e per attività all’aperto;

02

L’esame dei mercati adiacenti, come, ad esempio, l’abbigliamento sportivo e per attività all’aperto;

03

Sessioni dedicate con fornitori di materiali tecnici;

04

Marketing Intelligence per una maggiore comprensione del mercato, dei competitor e delle esigenze degli utenti finali.

Le tempistiche richieste per questa prima fase della progettazione sono indicativamente di 3 mesi. La fase di ramp-up della produzione inizia dalla parte alta della scarpa: la tomaia. Il design della tomaia è basato sul nuovo modello da realizzare e, ovviamente, dipende dal budget di vendita del prodotto.

Gli step e i tempi previsti sono i seguenti:

01

Industrializzazione della tomaia – 4/6 settimane;

02

Produzione della tomaia – 4 settimane;

03

Iniezione e finitura – 2 settimane.

Il rispetto di tutti i requisiti regolamentari è fondamentale e prevede un processo di certificazione che include anche la curva dimensionale dello stampo; seguono, poi, le procedure di registrazione del brevetto/design a livello internazionale.

La tempistica e il lancio sul mercato del nuovo prodotto coinvolgono diverse aree, tra cui la capacità produttiva, di distribuzione, l’impegno della forza vendita a livello internazionale, la capacità logistica e, non da ultimo, le strategie di Marketing e Comunicazione attive – Televisione, Stampa (giornali e riviste) e Social Network.

I due impianti logistici in Italia e UK permettono una distribuzione rapida e intelligente in grado di soddisfare in tempi rapidi le richieste dei 7.600 Clienti circa presenti in Europa. I prodotti raggiungono il Cliente finale attraverso canali distributivi specifici per ogni mercato locale: catene di distribuzione nazionali e distributori indipendenti.

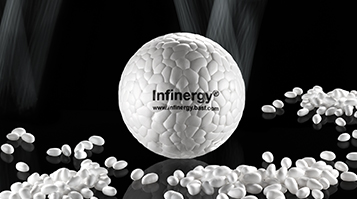

L'innovazione Tecnologica:

La gran parte dello sviluppo strategico si fonda sulle attività di Ricerca finalizzate all’incremento e al miglioramento dei prodotti. Il punto di partenza è l’ideazione di modelli ad alto livello tecnologico e qualitativo che tengono conto non solo delle esigenze di comfort e sicurezza, ma anche di prevenzione della salute e dei rischi di disturbi muscoloscheletrici dovuti a posizioni e movimenti ripetuti e ripetitivi durante il lavoro.

L’attenzione è, quindi, focalizzata sulla realizzazione di un prodotto di alta qualità in grado di intervenire attivamente sul benessere del lavoratore e con attenzione costante ai temi sociali/ambientali.

Il design e lo studio delle tendenze sono prioritari nell’ideazione e nella realizzazione di nuovi concetti e modelli.

Lo studio preliminare è sempre più focalizzato su un’analisi approfondita delle postazioni e dei processi di lavoro, analizzati in un’ottica di ergonomia.

Ciò significa che vengono prese in considerazione, oltre agli aspetti legati alla sicurezza, anche le condizioni primarie e le problematiche che il lavoratore può trovarsi ad affrontare durante lo svolgimento delle sue mansioni, al fine di offrirgli soluzioni sempre più performanti ed efficaci a garantire il suo benessere.

Le attività di Ricerca e Sviluppo rappresentano un fattore chiave del successo del Gruppo e i due centri italiani di Trani (BT) e Paruzzaro (NO) sono costantemente impegnati nella ricerca di nuove materie prime, materiali, componenti, nuovi sistemi di produzione per migliorare efficienza, standard qualitativi, eliminare difetti di produzione e offrire un prodotto finito sempre più mirato per target-area geografica e settore produttivo – Industria, Agricoltura, Settore Terziario e rispettivi sotto-mercati per natura e tipologia dell’attività – di riferimento.

Nella fase di ideazione e avvio del processo di progettazione, il Gruppo stima anche costi, ricavi potenziali e gli investimenti necessari per sviluppare il nuovo prodotto, tenuto conto dell’andamento del mercato di riferimento e dell’analisi di principali competitor.

Successivamente, Il Gruppo provvede a sviluppare uno studio di fattibilità tecnica per perfezionare il progetto o personalizzarlo intervenendo sull’aspetto estetico.

Successivamente, Il Gruppo provvede a sviluppare uno studio di fattibilità tecnica per perfezionare il progetto o personalizzarlo intervenendo sull’aspetto estetico.

Il successo delle attività di R&S è misurato dalla capacità del gruppo di sviluppare prima dei suoi concorrenti le tecnologie più all’avanguardia e prodotti in linea con i più avanzati standard di settore con il fine di brevettare i propri prodotti e tutelarli tramite diritti di proprietà intellettuale e industriale.

Gli investimenti di U-Power Group sulla brand awareness e, in modo particolare per U-Power, hanno generato una maggiore consapevolezza del marchio aumentandone la notorietà.

Gli attuali impegni economici, pari a €11,5 m nel 2020 con CAGR 18-20 del 13,2%, del Gruppo si sono principalmente concentrati sul mercato italiano, ma l’obiettivo per il futuro è di sviluppare una strategia di marketing e comunicazione mirata anche negli altri paesi europei.

La portata della pubblicità U-Power si estende su Italia, Francia, Spagna e Germania.

Per quanto riguarda il mercato italiano, la strategia in atto prevede un’applicazione in diversi ambiti: Media, Stampa (riviste e giornali), Social Network e sponsorizzazioni, come anche teatri, radio e quotidiani di maggior diffusione.

Un Brand Ambassador di eccellenza, la famosa presentatrice TV Diletta Leotta che è il nuovo volto di U-Power;

Nuove e costanti campagne TV in onda sulle reti Mediaset e altri canali internazionali;

Sponsorizzazione tecnica del Team Yamaha di corse di motocross DP19;

Sponsor principale dell’U-Power Racing Team, che gareggia nel campionato di rally;

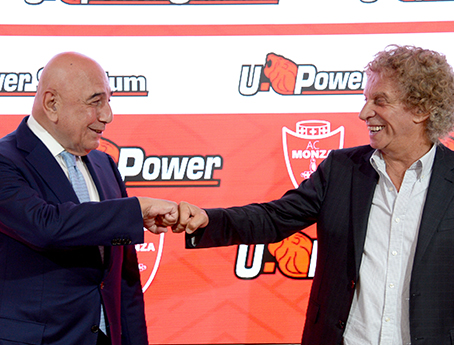

Sponsor di AC Monza Club dall’estate 2020 e diritti sul nome dell’U-Power Stadium;

Ex sponsor dell’Atalanta BC (classificata in Champions League).

Fatta eccezione per l’abbigliamento tecnico da lavoro, totalmente prodotto in outsourcing in Asia e le calzature protettive basiche a bassa marginalità, pari al 7% del totale, tutta la produzione viene realizzata negli stabilimenti siti in Francia e Tunisia.

U-Power Group è in grado di produrre negli stessi stabilimenti prodotti e tecnologie destinate a diverse applicazioni, condividendo trasversalmente le soluzioni tecnologiche sviluppate.

Il principale impianto produttivo è quello in Tunisia, costituito da una struttura all'avanguardia che si estende per oltre 100.000 mq con 4.197 dipendenti locali alla fine del 2020 e gestiti da 21 dirigenti e impiegati europei per garantire la massima efficienza e il rispetto di elevati standard qualitativi.

Lo stabilimento in Tunisia copre circa l’87% dell’intera produzione del Gruppo, pari a circa 16.500 paia di calzature antinfortunistiche, mentre lo stabilimento in Francia, secondario per importanza, copre circa il 6% della restante produzione.

Lo stabilimento francese è destinato alla parte finale del processo produttivo, ovvero all'assemblaggio di strati e suole con i semilavorati di tomaia fabbricati in Tunisia.

Alla fine del 2020, contava 22 operai e 44 dipendenti tra dirigenti e impiegati, per una produzione giornaliera di circa 1.200 paia di calzature antinfortunistiche, pari a una produzione annua del 7% circa del totale del Gruppo.

L’impianto in Tunisia è suddiviso in due aree produttive. La prima è indirizzata alla produzione della tomaia e all'assemblaggio delle stesse con le suole; la seconda, è dedicata alla produzione di alcuni semilavorati come puntali e solette.

Le unità produttive dei tomaifici lavorano principalmente per linee di giunteria, che differiscono tra loro in funzione delle operazioni necessarie per la costruzione dei vari modelli di tomaia; mentre l’unità dedicata all’assemblaggio delle tomaie con le suole lavora principalmente per isole di iniezione.

Quando necessario, il Gruppo è sempre in grado di attivare nuove linee di produzione e di aumentare i turni sulle linee esistenti. Una volta conclusa la fase di assemblamento, inizia la fase di Controllo Qualità, collaudo ed efficienza del processo produttivo.

Questa fase del processo prevede anche la gestione degli scarti, la manutenzione degli impianti e dei macchinari usati per la produzione, la riparazione degli eventuali guasti e una costante attività di potenziamento dei processi produttivi con monitoraggio della produzione stessa, della capacità produttiva effettiva e della reale produttività.

Questo sistema consente al Gruppo di operare un controllo sul corretto adeguamento delle proprie macchine di produzione, sulla conformità dei propri prodotti rispetto alle norme vigenti e il superamento dei test previsti per la certificazione a livello europeo nel rispetto della direttiva europea DPI 89/686/CEE.

01

La resistenza alla perforazione della suola;

02

L’impatto e lo schiacciamento dei puntali;

03

La capacità dissipativa;

04

L’aderenza delle suole;

05

La resistenza a ripetuti piegamenti;

06

La resistenza all’abrasione delle suole;

07

La resistenza allo strappo;

08

La capacità di assorbimento dell’energia del tallone;

09

La resistenza allo scivolamento.